Zamienne tarcze są dostępne w lokalnych firmach

WYMIANA PASA DO SZLIFOWANIA TAŚMOWEGO

Zdjąć boczną pokrywę pasa do szlifowania taśmowego

odkręcając trzy śruby zabezpieczające (rys. 9)

Poluzować gałkę zabezpieczającą naciągu pasa (rys. 10).

Zdjąć pas ściskając sprężynę naciągową pasa i wyciągając go

Nowy pas należy zamontować korzystając z odwróconej

procedury dla jego demontażu.

TRASOWANIE PASA DO SZLIFOWANIA

Po wymianie pasa należy wykonać jego trasowanie, aby

sprawdzić, czy porusza się centralnie po rolkach. Trasowanie

pasa można regulować przy pomocy śruby trasującej (rys. 12).

Obracając śrubę w kierunku zgodnym z ruchem wskazówek

zegara, pas przesuwa się w lewo a obracając śrubę w kierunku

przeciwnym, pas przesuwa się w prawo. Trasowanie można

wykonywać tylko przy przesuwaniu pasa ręcznie (nigdy, kiedy

urządzenie jest włączone) sprawdzając, czy przesuwa się on

centralnie na rolkach przed włączeniem urządzenia.

REGULACJA NACIĄGU PASA DO SZLIFOWANIA

REGULACJA NACIĄGU PASA DO SZLIFOWANIA

TAŚMOWEGO (RYS. 13)

REGULACJA NACIĄGU PASA DO SZLIFOWANIA

Naciąg pasa można zwiększyć lub zmniejszyć regulując

sprężynę naciągowa pasa (rys. 13). Działanie to wykonuje się

poprzez przekręcanie dużej nakrętki znajdującej się na spodzie

sprężyny - w górę gwintu, aby zwiększyć naciąg

lub w dół, aby go zmniejszyć. Po wyregulowaniu naciągu pasa,

sprawdzić, czy mniejsza przeciwnakrętka jest zabezpieczona.

Nie naciągać pasa zbyt mocno, ponieważ skróci to jego okres

bezawaryjnej pracy i spowoduje zbyt duże obciążenie rolek

i łożysk, co z kolei spowoduje skrócenie okresu istnienia

INFORMACJE NA TEMAT TARCZY ŚCIERNEJ

Poniższe informacje służą tylko jako przewodnik po różnych

rodzajach tarcz ściernych i ich zastosowaniu.

Oto cztery główne rodzaje ziarna ściernego, z których mogą być

wykonane tarcze ścierne: tlenek glinowy, karborund, regularny

azotek boru oraz diament. W warsztatach domowych zwykle

używane są tarcze z tlenku glinu lub karborundu. Oba rodzaje

są dostępne w lokalnych firmach zaopatrzeniowych.

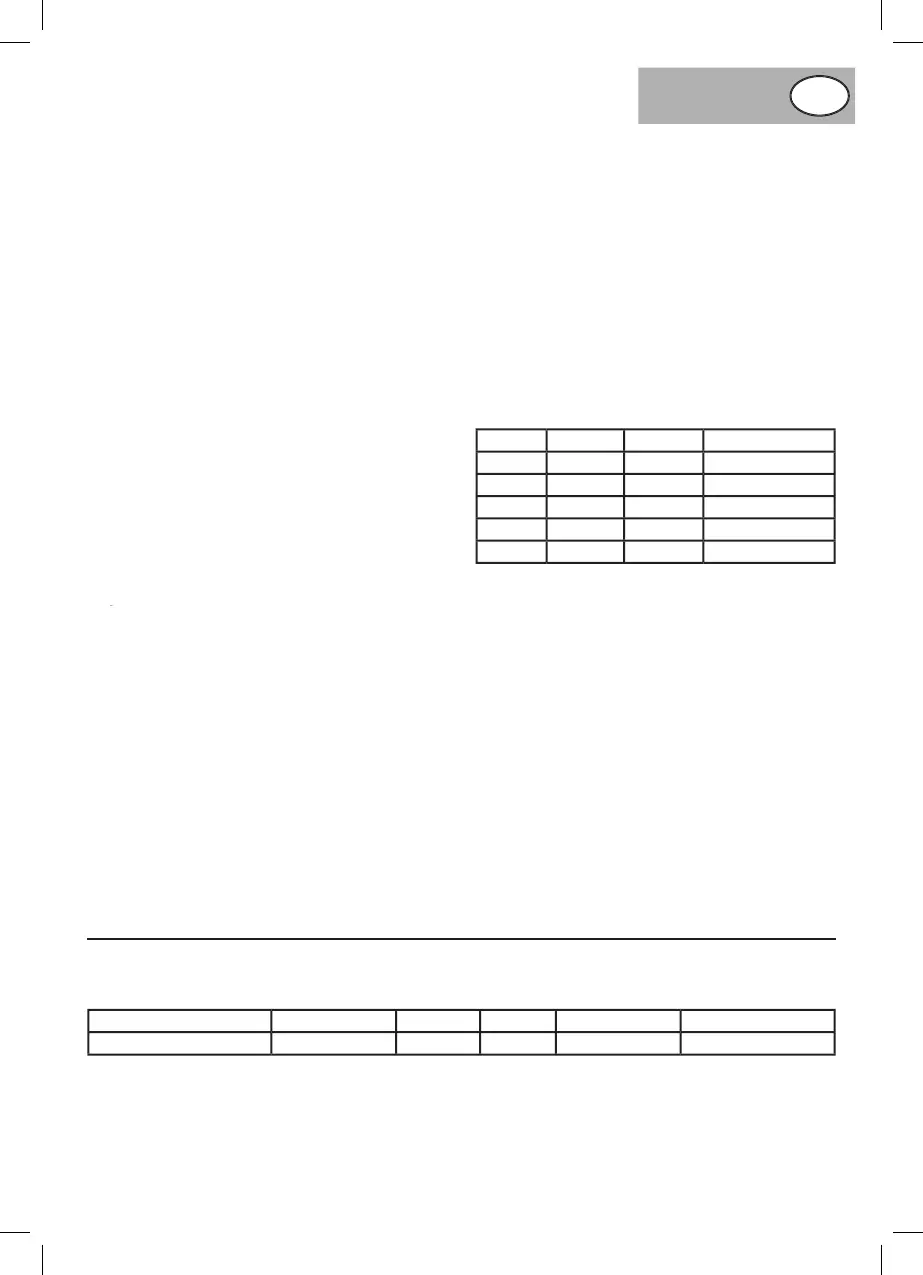

Wielkość ziarna także można podzielić na cztery główne

kategorie: grube, średnie, drobne i bardzo drobne. W tabeli

1 znajduje się opis wielkości ziaren należących do każdej

z powyższych kategorii. Zwykle nie korzysta się z grubego

ziarna. Do większości zadań zalecane jest korzystanie z ziarna

Cztery główne kategorie ziaren ściernych

Istnieje pięć głównych rodzajów spoiwa, tzn.: ceramiczne

(zeszklone), żywica fenolowa, guma, szelak i metal. Ziarna

ścierne mogą być związane w taki sposób, że ich cząsteczki

znajdują się blisko siebie lub z odstępami pomiędzy każdym

ziarnem. Spoiwo łączy każde ziarno. Odstępy pomiędzy

ziarnami określają gęstość tarczy – duże odstępy w tarczach

otwartych oraz mniejsze w tarczach zamkniętych lub gęstych.

Struktura jest mierzona przy pomocy skali od 0 do 14, gdzie

0 oznacza bardzo zamkniętą strukturę a 14 bardzo otwartą z

dużymi odstępami pomiędzy ziarnami.

Twardość to siła związania ziaren ściernych. Jest ona

opisywana alfabetycznie, w rosnącym porządku twardości –

litery A do D oznaczają bardzo miękkie tarcze a litery od V do Z

oznaczają bardzo twarde tarcze. Litera K na poniższej ilustracji

określa tarczę miękka lub średnią.

Liczba ukazana powyżej to przykład opisu tarczy ściernej. 9A

oznacza, że ziarno ścierne jest wykonane z tlenku glinu, 46

oznacza średnią wielkość ziarna, K oznacza miękką tarczę,

5 oznacza gęsta tarczę, V oznacza zeszklone spoiwo a 22 to

Tarcze, w które wyposażone są szlifierki stołowe są zwykle

oznaczone jako “N”, co znaczy, że są one twarde. Przy pomocy

takiej tarczy nie należy ostrzyć narzędzi węglikowych, noży,

nożyczek lub narzędzi wysokoobrotowych (frezów chwytowych

do kształtowego frezowania zarysów płaskich, noży tokarskich

Loading...

Loading...