LUM21 HR Safety Information

© Atlas Copco Industrial Technique AB - 9836 1172 05

79

Vibration (according

to ISO 8662-7)

m/s

2

Measured vibration

value

< 2.5

Spread in method and

production

Декларация по шуму и вибрации

Заявленные значения получены в

лабораторных испытаниях, проводимых в

соответствии с государственными стандартами.

Данные значения нельзя использовать для

оценки риска. Значения, измеренные на

отдельных рабочих местах, могут немного

превышать заявленные значения. Фактические

значения и риск причинения вреда отдельным

сотрудникам являются уникальными и зависят

от способа работы, обрабатываемых деталей и

конструкции рабочего места, а также от

продолжительности работы и физического

состояния работника.

Компания Atlas Copco Tools AB не несет

ответственности за последствия применения

заявленных, а не фактических значений

воздействия, если конкретная оценка риска

проводится в рабочих условиях, которые

компания Atlas Copco не может

контролировать.

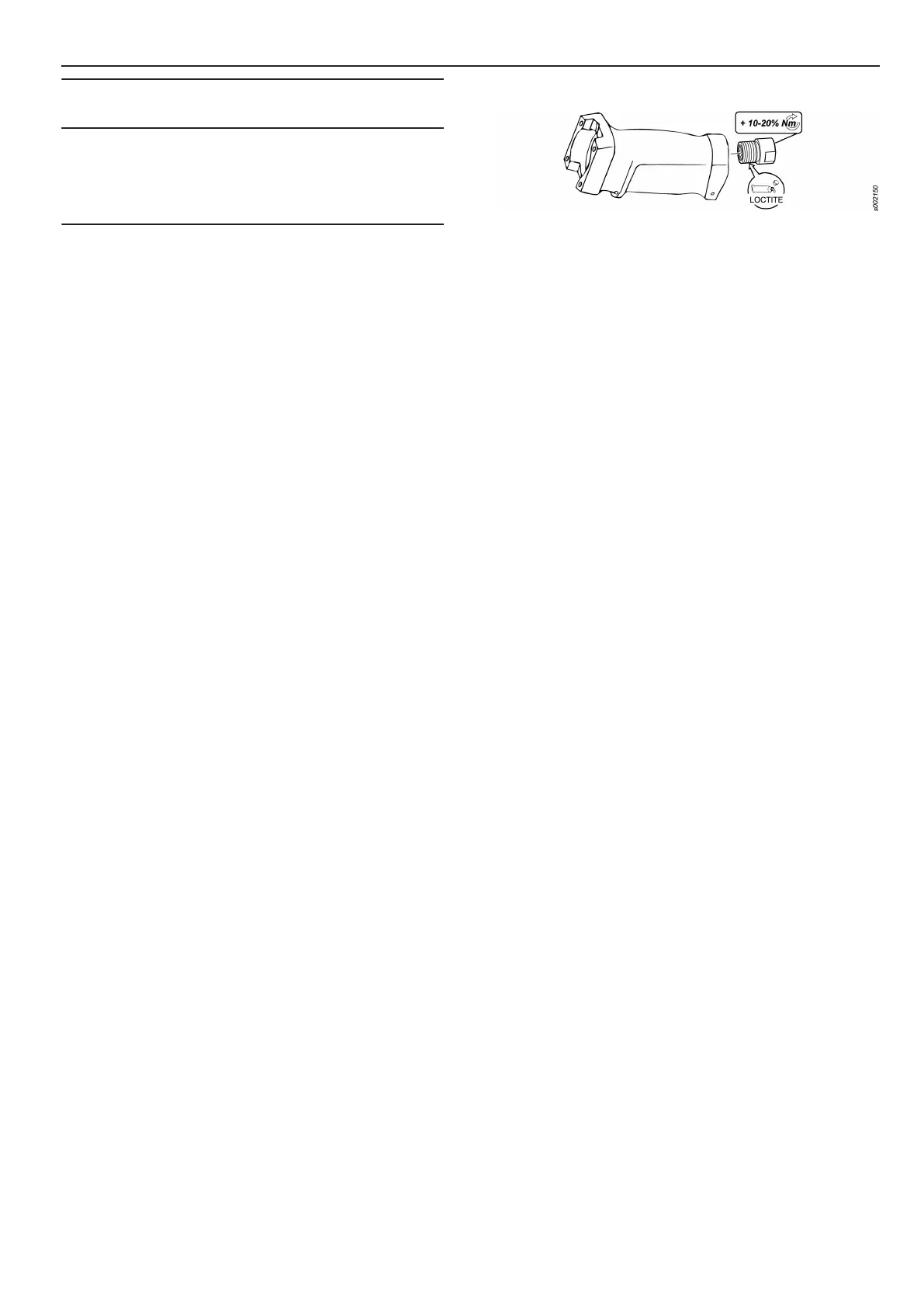

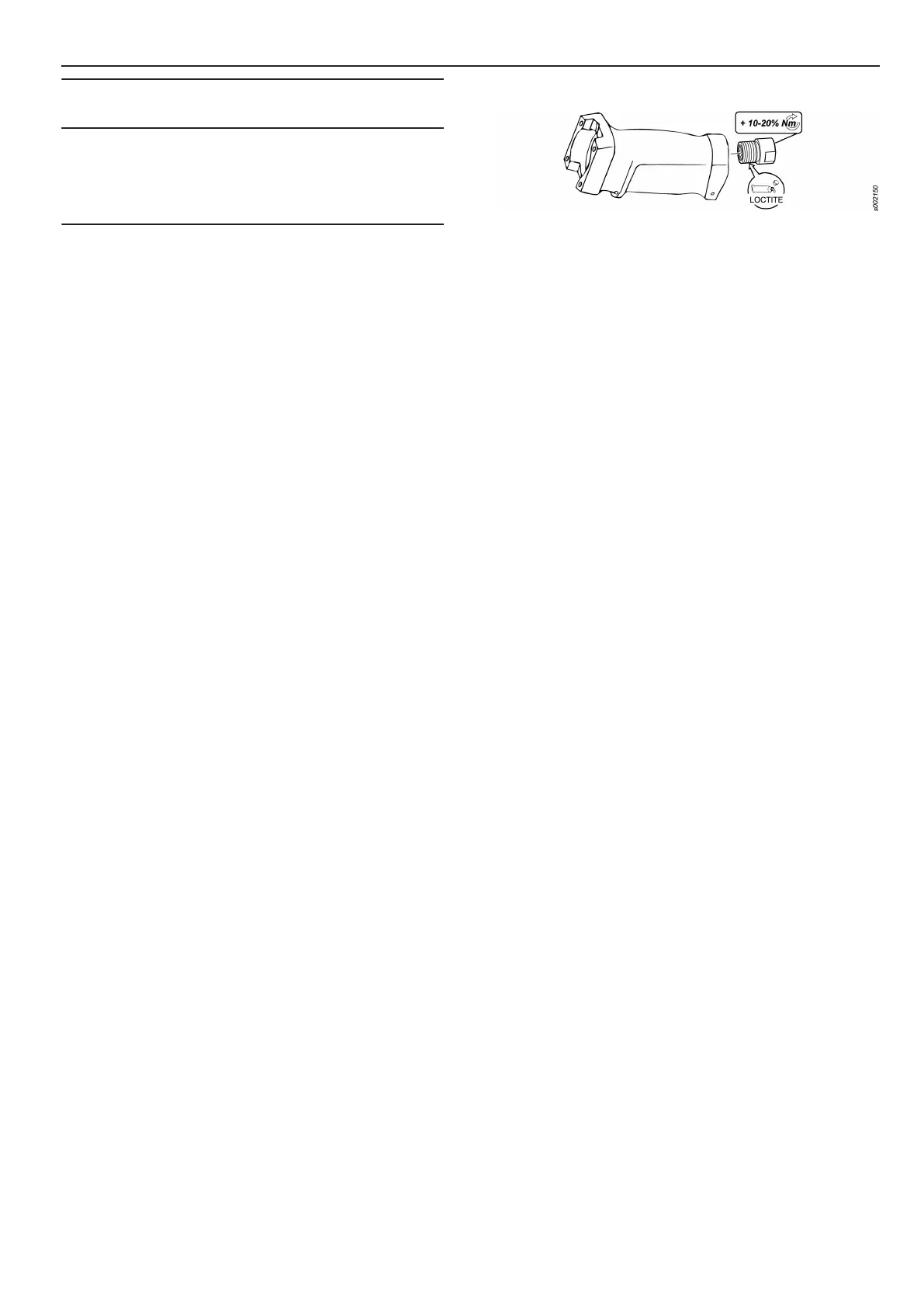

Затяжка резьбовых соединений

Моменты затяжки, указанные в перечне

запчастей, предназначены для достижения

надлежащего усилия зажима и предотвращения

ослабления деталей. При проведении

техобслуживания данные детали должны

допускать возможность открытия без

повреждения. Тем не менее при особых

обстоятельствах (в зависимости от вида

системы и использования) детали могут

ослабевать по истечении некоторого времени

эксплуатации. В таких случаях возможно

повышение момента на 10–20%, а при

необходимости также возможно нанесение

некоторых видов жидких фиксаторов

резьбовых соединений с низкой или средней

степенью фиксации.

Пример

Uwaga

Wiele zdarzeń występujących w środowisku

roboczym może mieć wpływ na proces dokręcania

i wymaga potwierdzenia wyników. Zgodnie z

obowiązującymi normami i/lub przepisami,

wymagamy niniejszym sprawdzenia zain-

stalowanego momentu obrotowego po wystąpieniu

każdego zdarzenia, które może mieć wpływ na

wynik dokręcania. Poniżej podano niektóre

przykłady takich zdarzeń:

• początkowe zamontowanie systemu

narzędziowego

• zmiana partii części, partii śrub, wkrętów,

narzędzia, oprogramowania, konfiguracji lub

środowiska

• zmiana połączeń pneumatycznych lub elek-

trycznych

• zmiana ergonomii linii, procesu, procedur lub

praktyk jakościowych

• zmiana operatora

• wszelkie inne zmiany, które mają wpływ na

wynik procesu dokręcania

Loading...

Loading...