3

man sich vergewissern, dass die Spannung des Motors mit der Netzspan-

nung übereinstimmt.

Bei verkehrtem Drehsinn sind zwei Zuleitungsphasen zu vertauschen.

Bei voraussichtlich längeren Überbelastungen, Stößen oder Hemmgefahr

müssen Motorschutzschalter, elektronische Drehmomentbegrenzer, Sicher-

heitskupplungen, Kontrolleinheiten oder andere gleichwertige Schutzvor-

richtungen eingebaut werden.

Den Elektromotor stets durch einen geeigneten thermomagnetischen

Schutzschalter schützen; aber beim Betrieb mit häufigen Anläufen unter

Last muss der Motor mit (im Motor eingebauten) Temperaturfühlern über-

wacht werden. Ein thermisches Relais ist hierfür nicht geeignet, da es auf

Werte über dem Nennstrom des Motors eingestellt werden müsste.

Die etwaigen Temperaturfühler an die Sicherheitsstromkreise anschließen.

Die durch die Schütze verursachten Spannungsspitzen durch Varistoren

und/ oder RC-Filter begrenzen.

Wenn ein unvorhergesehener Schmiermittelverlust schwere Beschädi-

gungen verursachen kann, die Häufigkeit der Kontrollmaßnahmen erhöhen

bzw. entsprechende Überwachungsgeräte einbauen (z.B. Standfernanzei-

ge, Schmiermittel für die Lebensmittelindustrie, usw.).

In verunreinigten Arbeitsbereichen muss die Schmiermittelverschmutzung

durch die Dichtringe o. ä. auf wirksame Weise vorgebeugt werden.

Bei Aufstellung im Freien oder in aggressiver Umgebung müssen Getriebe-

motoren mit Rostschutzlack lackiert werden, und bei Bedarf mit wasserab-

stoßen

dem Fett überziehen (besonders wichtig bei rotierenden Dichtringsitzen).

Wenn möglich, Getriebemotor mit geeigneten Mitteln vor direkter Sonnenaus-

strahlung und extremen Witterungsverhältnissen schützen: dieser Schutz ist bei

senkrecht angeordneten langsamlaufenden Wellen unerlässlich.

Be

i Umgebungstemperaturen über +40 °C bzw. unter 0 °C, ROSSI MOTO-

RIDUTTORI rückfragen.

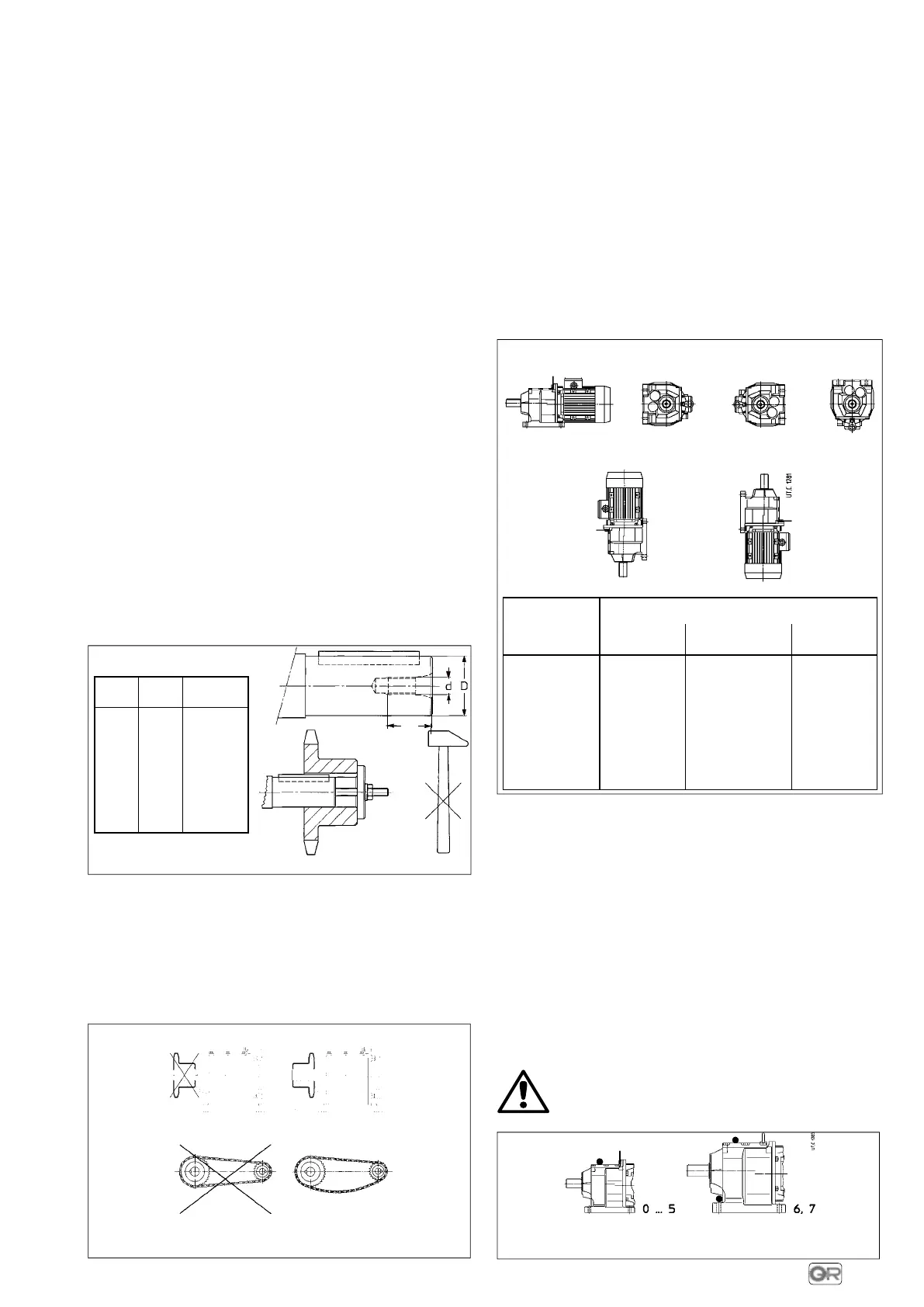

5.2 - Montage von Maschinenelementen auf die Wellenenden

Für die Bohrung der auf das langsamlaufende Wellende aufgezogenen

Elemente wird die Toleranz K7 (H7 wenn die Belastung gleichmäßig und

leicht ist) empfohlen.

Vor der Montage alle Passflächen gründlich reinigen und schmieren, um

Fressen und Reibkorrosion zu vermeiden.

Achtung! Ein und Ausbau müssen mit Hilfe von Zugbolzen und Abziehern

und der kopfseitigen Gewindebohrung des Wellenedes ausgeführt werden

(s. Tabelle in Abb. 3). Stöße und Schläge können Lager und andere Teile

zerstören.

Die Kupplungen und die Riemenscheiben mit Umfangsgeschwindigkeiten

am Außendurchmesser bis zu 20 m/s müssen statisch ausgewuchtet wer-

den; bei höheren Umfangsgeschwindigkeiten ist eine dynam. Auswuchtung

erforderlich.

Wellenende

Abb. 3

UT.C 886

Größe

Ø D Ø d x l

0

20 k6 M 6 x 16

1

20 k6 M 6 x 16

2

25 k6 M 10 x 26

3

25 k6 M 10 x 26

4

30 k6 M 10 x 26

5

35 k6 M 12 x 32

6

35 k6 M 12 x 32

7

40 k6 M 16 x 40

l

Wird die Verbindung zwischen Getriebe und Maschine oder Motor mit

einem Antrieb realisiert, durch das das Wellenende belastet wird (s. Abb.

4), ist folgendes erforderlich:

– Die Belastungen der Anwendung dürfen nicht überschritten werden;

– Der Überhang des Antriebs muss so klein wie möglich sein;

– Die Zahnradantriebe dürfen keine Punkte ohne Spiel aufweisen;

–

Kettentriebe dürfen nicht gespannt sein (bei Bedarf, d.h. bei abwechselnden

Belastungen u/o Bewegungen, geeignete Kettenspanner vorsehen);

– Riementriebe dürfen nicht zu stark gespannt sein.

UT.C 117

Abb. 4

Falsch Korrekt

Falsch Korrekt

6 - Schmierung

6.1 - Allgemeines

Die Getriebemotoren werden MIT SYNTHETIKÖLFÜLLUNG

(KLÜBER Klübersynth GH 6-220, MOBIL Glygoyle 30, SHELL

Tivela Oil S 220) ohne Aussenverunreinigungen für «Lebensdau-

erschmierung» der Zahnradpaaren und der Lager (Ölbad- oder

Spritzschmierung) geliefert.

Für die senkrechten Bauformen V5 und V6 haben die obenlie-

genden Lager eine unabhängige Schmierung mit Sonderfett

(SHELL ALVANIA RL3 für Kugellager, KLÜBER STABURAGS NBU

8 EP für Rollenlager) für «Lebensdauerschmierung» ohne Aus-

senverunreinigung. Das ist auch für die Motorlager und Motorrück-

laufsperre gültig.

Umgebungstemperatur 0 ÷ 40 °C mit Spitzen bis -20 °C und +50 °C.

Bei bestimmten Betriebsarten oder bei Gefahr einer Fettverschmut-

zung ist es ratsam (zwischen den Fettwechseln oder alle 1 bis 2

Jahre) den Fettzustand zu prüfen und das Fett (jeweils nach 1 oder

2 Wechseln oder alle 2 bis 4 Jahre) in den Lagern mit Eigenschmie-

rung zu entfernen und aufzufüllen.

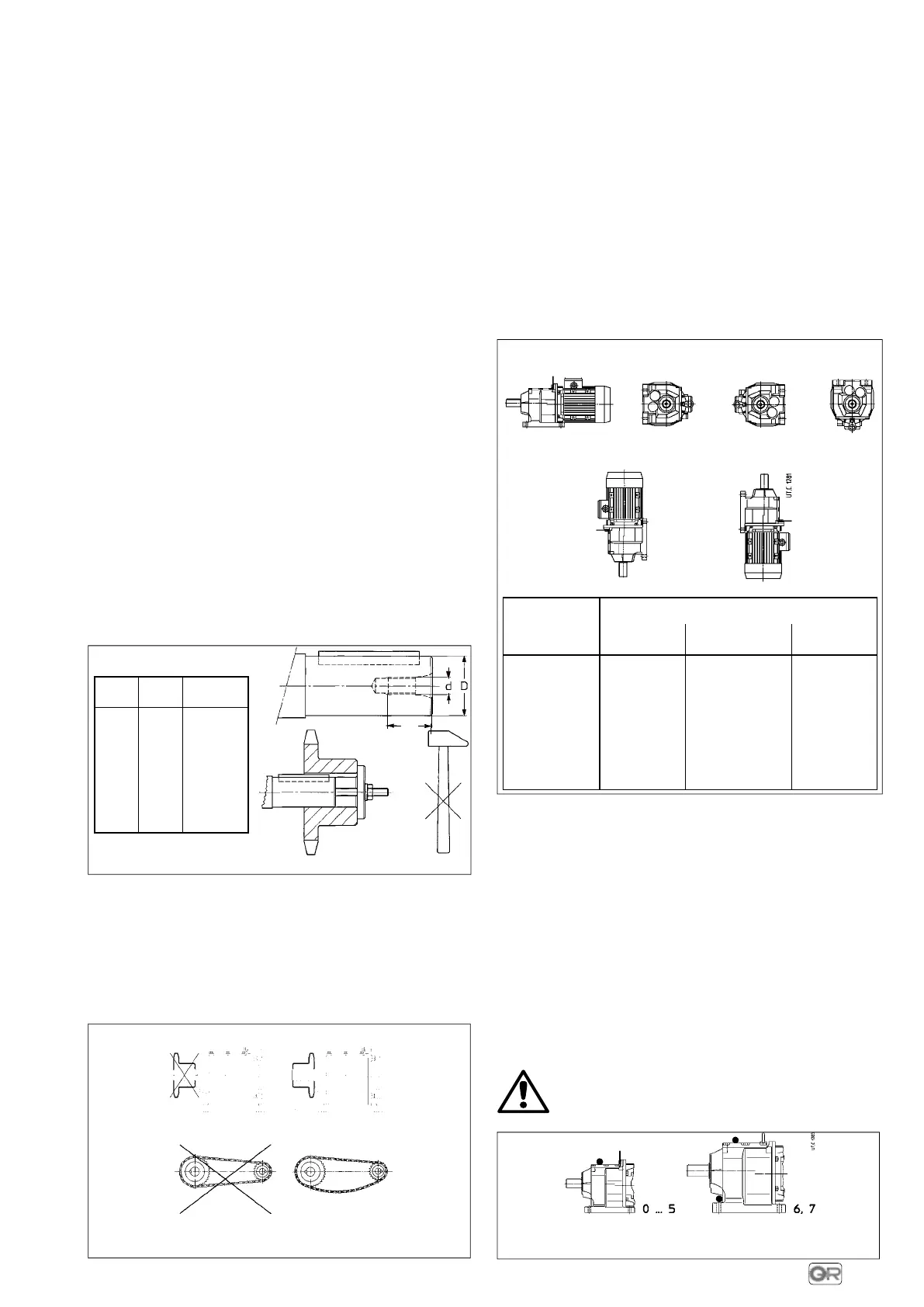

6.2 - Bauformen

Größe

Ölmenge [l]

B3 B6, B7, B8, V6 V5

0

0,2 0,4 0,4

1

0,4 0,6 0,7

2

0,6 0,8 1

3

0,6 0,8 1

4

1,2 1,7 2

5

1,2 1,7 2

6

1,9 2,8 3,3

7

2,3 3,2 3,8

B3 B6 B7

B8

V5 V6

Abb. 5

Falls nicht anders angegeben, werden die Getriebemotoren in der

normalen Bauform B3 (s. Abb. 5) geliefert, die als solche nicht in

der Bezeichnung und im Typenschild aufzutreten braucht.

Die bestellungsspezifische Bauform bestimmt die Schmiermen-

ge in dem Getriebe und die eventuelle Präsenz von unabhängig

geschmierten Lagern (s. Kap. 6.1).

Wichtig: Stellen Sie sicher, dass der Getriebemotor in der bestell-

ten und auf dem Typenschild angegebenen Bauform montiert wird.

Ist der Getriebemotor in einer davon abweichenden Bauform (s.

Tabelle in Abb. 5) montiert, muss die Ölmenge entsprechend der

Tabellenwerte und/oder des Schmiermittelschildes überprüft

und ggf. korrigiert werden. Die senkrechte Bauformen V5 und

V6 erfordern die Anwendung von Sonderfett (s. Kap. 6.1) bei den

obenliegenden Lagern.

6.3 - Schraubenposition

Die Getriebemotoren werden mit 1 Schraube (Größen 0 ... 5 ) oder

2 Schrauben aus Leichtmetall (Größen 6, 7) ausgeliefert, Position

laut Abb. 6. Keine Ölstandschraube vorgesehen.

Achtung! Vor dem Lockern irgendwelcher Schraube dar-

auf warten, dass das Getriebe abgekühlt ist (s. Kap. 8).

Gewindebohr.

Anzugsmom.

G 1/8"

3,5 N m

Gewindebohr.

Anzugsmom.

G 1/4"

7 N m

Abb. 6

Loading...

Loading...