3834887

6

3834887

7

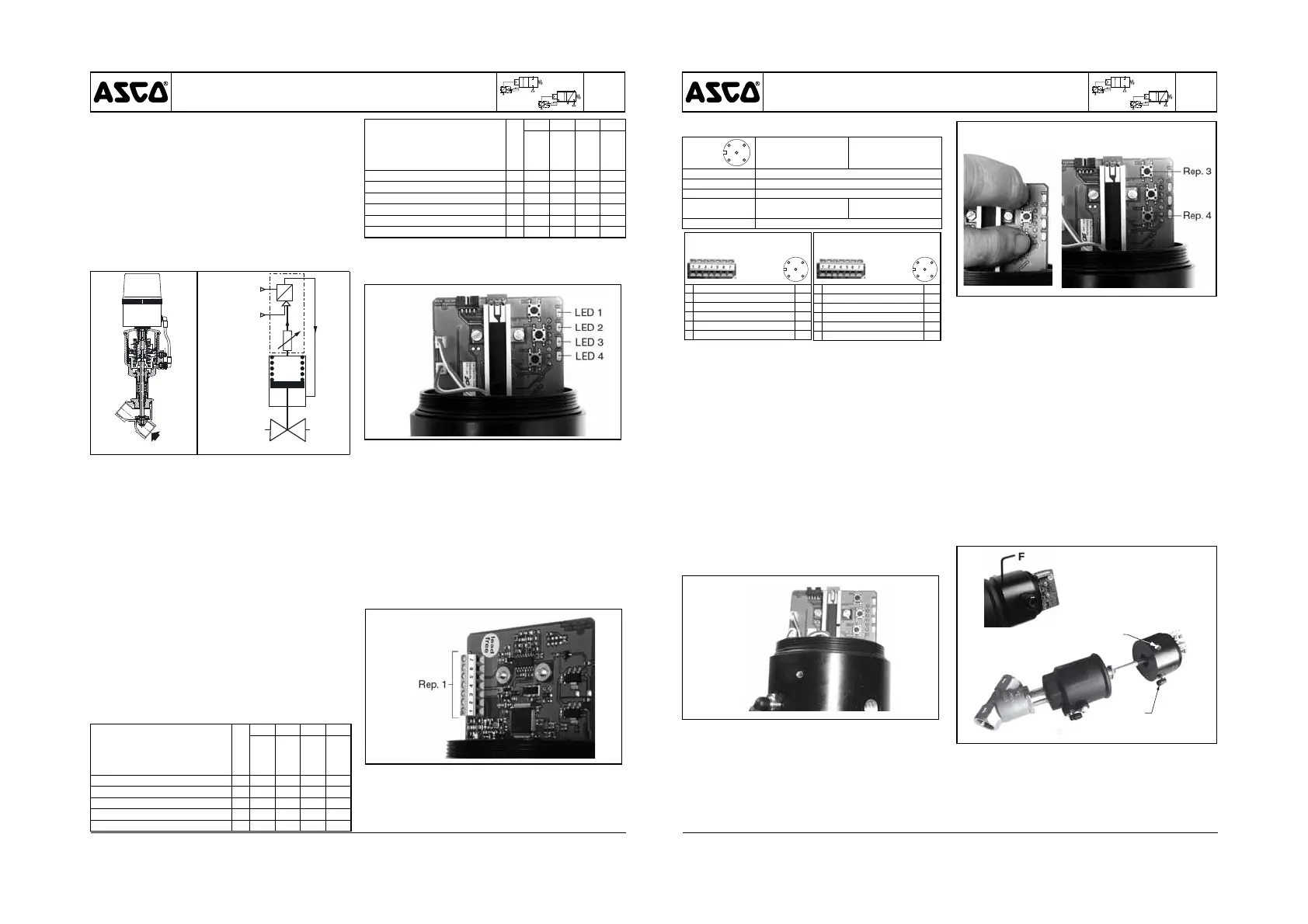

DESCRIPTION (Fig. 1 et 2)

Ces vannes sont équipées d'une tête de commande par piston Ø50, Ø63, Ø90 ou

Ø125 mm selon les versions. Les versions 2/2 normalement fermée, série 290,

sont équipées d'un clapet profi lé. Les versions 3/2 normalement fermée, série

390, ont un clapet standard.

Un boîtier de positionnement Positioner

D

comprenant un potentiomètre linéaire,

un processeur et deux électrovannes de pilotage, équipe en standard ces vannes.

- Gestion de la vanne simple boucle.

- Gestion de la vanne double boucle connexion d'un capteur externe

directement sur le positionneur.

Logiciel APC, en téléchargement sur www.asconumatics.eu, per-

mettant la modifi cation des paramètres de régulation. Ce logiciel est

nécessaire pour la gestion en double boucle de régulation.

Raccordement électrique par presse-étoupe ou connexion M12.

La vanne proportionnelle est réglée en usine. Le positioner

D

est équipé

d'un système électronique « Shut off » destiné à purger la chambre de

pilotage à consigne 0 afi n de rendre la vanne étanche à la fermeture.

1

2

A

Pp

21

0-10 V

4-20 mA

Fig. 1 Fig. 2

FONCTIONNEMENT (Fig. 1 et 2)

NF - Normalement Fermée : la vanne est fermée lorsque le posi-

tionneur ne délivre aucune pression de pilotage dans l'actionneur.

La vanne est ouverte lorsque le positionneur délivre une pression

de pilotage.

Pendant la phase d'autoréglage, adapter les pressions de pilotage

en fonction de l'actionneur :

2 à 3 bar pour un actionneur très basse pression de pilotage (1,5 b)

3 à 5 bar pour un actionneur basse pression de pilotage (2,5 b)

5 à 7 bar pour un actionneur haute pression de pilotage (4 b)

Arrivée du fl uide sous le clapet par orifi ce 2 (2/2) ou 3 (3/2).

Pas d'arrivée du fl uide sur le clapet.

Retour en position fermée de la vanne en cas de coupure de

l'alimentation électrique ou maintien en position du clapet.

INSTALLATION ET MISE EN SERVICE (Fig. 3)

L’appareil est livré monté et réglé en usine.

Actionneurs Ø63, 90 et 125 mm : Vérifi er que l'orifi ce non utilisé (Fig. 1,

Rep A) n'est pas obturé par un bouchon étanche. Cet orifi ce doit per-

mettre l'échappement de l'air de pilotage à la pression atmosphérique.

L’installation fi nale consiste à réaliser les raccordements électrique

et pneumatique, l’appareil est prêt à fonctionner conformément aux

valeurs de la consigne.

La LED 3, verte, est allumée dès la mise sous tension électrique.

La LED 4, basse (orange), est allumée quand la vanne est totale-

ment fermée.

La LED 1, haute (jaune), est allumée quand la vanne est totale-

ment ouverte.

La LED 2, rouge, clignotant rapidement, indique un dysfonctionne-

ment de l’appareil, voir le tableau des "Codes défauts" dernière page.

Description

ERREUR N°

LED 1 LED 2 LED 3 LED 4

OUVERTE

ERREUR

PUISSANCE

FERMEE

Maintien en position

Vanne OUVERTE

Vanne FERMEE

Vanne se déplace vers ouverture

Vanne se déplace vers fermeture

Description

ERREUR N°

LED 1 LED 2 LED 3 LED 4

OUVERTE

ERREUR

PUISSANCE

FERMEE

Positionneur en mode d'initialisation

Positionneur en mode manuel

Point de consigne > 20,5 mA / 10,25 V

1

Point de consigne < 3,5 mA

2

Positionneur non initialisé

3

Erreur composant

4

LED allumée

LED éteinte

LED clignotante lentement

LED clignotante rapidement

Fig. 3

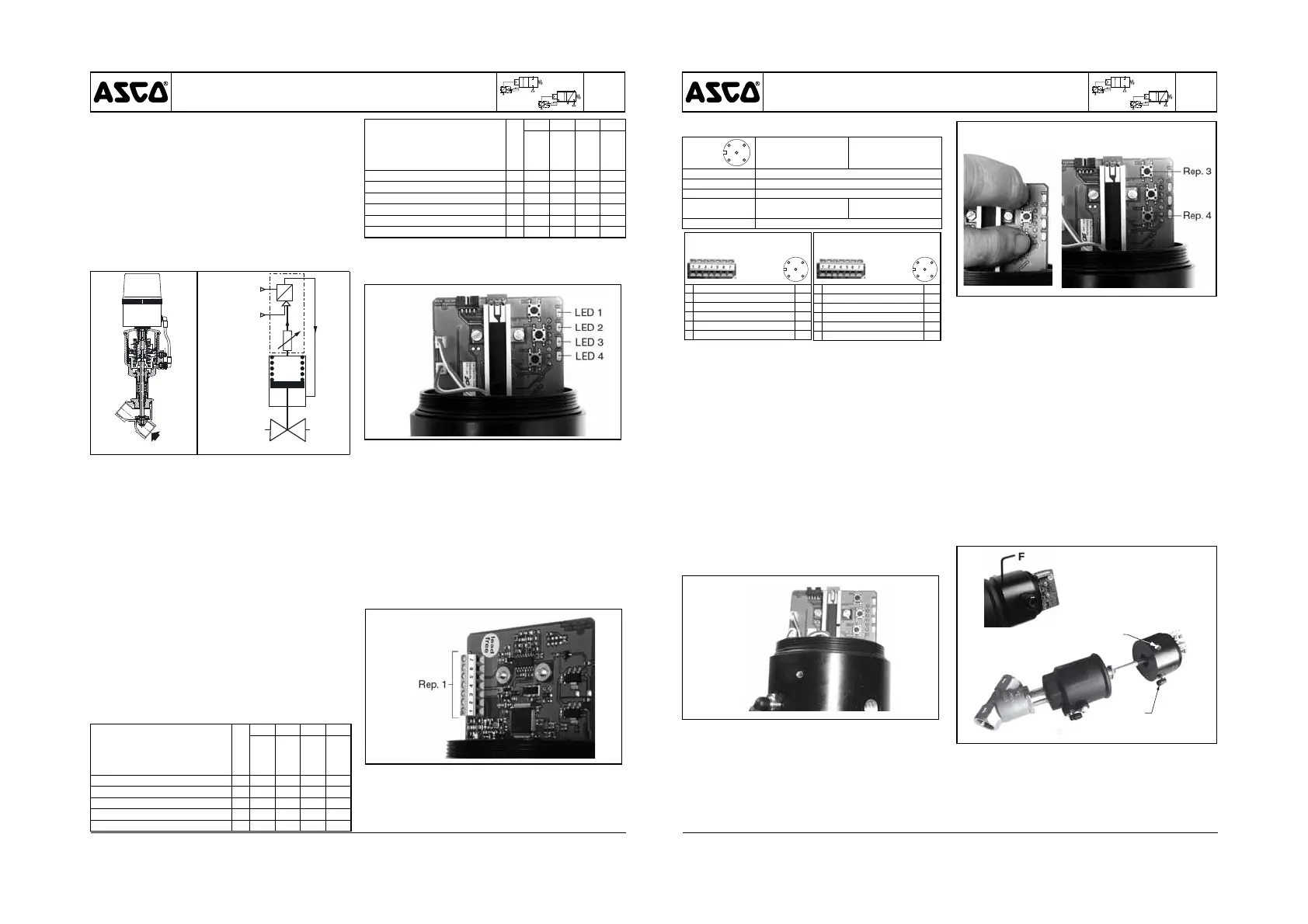

RACCORDEMENT ÉLECTRIQUE (Fig. 4)

Le raccordement électrique doit être réalisé par un personnel qualifi é

et selon les normes et règlements locaux.

1) Raccordement par câble et presse étoupe

ATTENTION :

• Avant toute intervention, couper l’alimentation électrique et

pneumatique pour mettre hors tension les composants.

Dévisser et retirer le couvercle.

Connecter le bornier (Fig. 4, Rep 1) comme indiqué ci-dessous.

Tension d'alimentation en courant continu 24 V.

• La borne n°1 : Alimentation + 24 V CC

• La borne n°2 : Alimentation GND

• La borne n°3 : Consigne (0-10V ou 4-20 mA)

• La borne n°4 : Consigne GND

• La borne n°5 : Entrée capteur externe (Option double boucle)

• La borne n°6 : Retour de la position du clapet

• La borne n°7 : Sortie Tout Ou Rien (TOR) 24 V (position clapet = consigne)

Fig. 4

Toutes les bornes à vis doivent être serrées correctement avant

la mise en service.(Respecter le couple de serrage de 3 Nm)

Le raccordement électrique s’effectue par presse-étoupe

M16 x 1,5 mm pour câble Ø 5-10 mm (Respecter le couple de

serrage de 3 Nm).

Remettre en place le couvercle avec son joint (Respecter le couple

de serrage de 5 Nm).

Instructions de mise en service et d'entretien

Vannes avec positioner

D

(2/2 et 3/2) - series 290-390

FR

Instructions de mise en service et d'entretien

Vannes avec positioner

D

(2/2 et 3/2) - series 290-390

FR

Pin

5

41

32

Simple boucle Double boucle

1 + 24V

2 + Consigne

3 GND

4

Retour Position

Clapet

Entrée Capteur

Externe

5 Sortie Tout Ou Rien (TOR) + 24V

Positioner

D

, simple boucle

bornes à vis

M12

5

41

32

1 + 24 V CC, alimentation 1

2 alimentation GND 3

3 + consigne (0-10 V ou 4-20 mA) 2

4 consigne GND 3

6 retour position clapet 4

7 sortie Tout Ou Rien (TOR) + 24V 5

Positioner

D

, double boucle

bornes à vis

M12

5

41

32

1 + 24 V CC, alimentation 1

2 alimentation GND 3

3 + consigne (0-10 V ou 4-20 mA) 2

4 consigne GND 3

5 entrée capteur externe 4

7 sortie Tout Ou Rien (TOR) + 24V 5

MISE EN SERVICE

Installation vanne : Se reporter aux notices de mise

en service des vannes 2/2 série 290 et 3/2 série 390

( http://www.asconumatics.eu ).

Caractéristique boîtier Positioner

D

:

- Fluide de pilotage : Air ou gaz neutres, fi ltré 50 m, sans conden-

sats, lubrifi é ou non

- Pression d'alimentation de 4 à 8 bar

- Température ambiante et du fl uide de pilotage : 0 à +50°C

- Protection électrique : IP66 (EN 60529)

Consigne analogique à sélectionner à la commande :

- Consigne en tension 0 - 10 V (Résistance d'entrée 200 k)

- Consigne en courant 4 - 20 mA (Impédance d'entrée 250

- Tension d'alimentation 24 V CC ±10%

- Puissance électrique : 8,5 W maxi.

- Hysterésis : < 2% de la course maxi. du clapet

- Précision : < 2% de la course maxi. du clapet

- Sortie Tout Ou Rien (TOR) : 24 V PNP /500 mA maxi.

- Signal du capteur extérieur (option) = signal de consigne (0-10 V ou

4-20 mA)

- Signal de retour de la position du clapet = signal de consigne

(0-10 V ou 4-20 mA)

RACCORDEMENT PNEUMATIQUE (Fig. 5)

Raccordement : G 1/8 sur l'arrivée de pression (Rep. 2).

Fig. 5

OUVERTURE / FERMETURE MANUELLE

En service normal, il est possible d'ouvrir et de fermer manuelle-

ment la vanne.

Mode opératoire :

1- déposer le couvercle

2- appuyer simultanément pour passer en mode manuel sur les 2

boutons poussoirs « ouverture » (Rep. 3) et « fermeture »(Rep.

4) jusqu'à ce que la LED verte clignote.

3- appuyer sur le bouton poussoir haut pour ouvrir : la vanne

s’ouvrira en restant appuyé, elle cessera son mouvement dès

relâchement de la pression du doigt. (fi g. 7)

Fig. 6 Fig. 7

Ou,

appuyer sur le bouton poussoir bas (Rep. 4) pour fermer : la vanne

se fermera en restant appuyé, elle cessera son mouvement dès

relâchement de la pression du doigt. (fi g. 7)

Il est possible :

- de récupérer l'information correspondant à la position du clapet

avec un voltmètre ou un ampèremètre connecté aux bornes 2 et 6.

Sortie du cycle de correction :

- Pour quitter le mode manuel, appuyer de nouveau simultanément

sur les boutons poussoirs Rep. 3 et 4 pendant 3 à 5 secondes,

le clapet se positionne automatiquement à la valeur de consigne.

REMPLACEMENT DU BOITIER POSITIONER

D

1- Dépose du boîtier à remplacer (fi g. 8)

a. Déconnecter et déposer les alimentations électriques et pneu-

matiques.

b. Déconnecter la liaison pneumatique avec la vanne et déposer le

connecteur Rep. 5 (non fourni dans le kit).

c. Dévisser de quelques tours la vis F pour extraire le boîtier de son

support.

d. Déposer l’ensemble boîtier + tige en protégeant la tige contre les

chocs et les fl exions.

e. Déposer les raccords d'alimentation pneumatique Rep. 5 et Rep. 6.

Fig. 8

Rep. 6

Rep. 5

Loading...

Loading...