3834887

14

3834887

15

DESCRIPCIÓN (Fig. 1 y 2)

Estas válvulas están equipadas de una cabeza de mando por pistón Ø50, Ø63,

Ø90 o Ø125 mm según las versiones. Las versiones 2/2 normalmente cerrada,

serie 290, están equipadas de un clapet perfi lado. Las versiones 3/2 normalmente

cerrada, serie 390, tiene un clapet standard.

Una caja de posicionamiento Posicionador

D

que contiene un potenciómetro lineal, un

procesador y dos electroválvulas de pilotaje, equipa en standard estas válvulas.

- Gestión de la válvula simple bucle.

- Gestión de la válvula doble bucle conexión de un captador externo

directamente en el posicionador.

Programa PLC, para descargar en www.asconumatics.eu, que permite

la modifi cación de los parámetros de regulación. Este programa es

necesario para la gestión en doble bucle de regulación.

Conexión eléctrica por prensaestopas o conexión M12.

La válvula proporcional se regula en fábrica. El posicionador

D

está

equipado de un sistema electrónico « Shut off » destinado a purgar

el alojamiento de pilotaje de consigna 0 con el fi n de hacer la válvula

estanca al cierre.

1

2

A

Pp

21

0-10 V

4-20 mA

Fig. 1 Fig. 2

FUNCIONAMIENTO (Fig. 1 y 2)

NC - Normalmente Cerrada : la válvula está cerrada cuando el po-

sicionador no libera ninguna presión de pilotaje en el actuador.

La válvula está abierta cuando el posicionador libera presión de

pilotaje.

Durante la fase de autorregulación, adaptar las presiones de pilotaje

en función del actuador :

2 a 3 bar para un actuador de muy baja presión de pilotaje (1,5 b)

3 a 5 bar para un actuador de muy baja presión de pilotaje (2,5 b)

5 a 7 bar parar un actuador de alta presión de pilotaje (4 b)

Entrada del fl uido bajo el clapet por orifi cio 2 (2/2) o 3 (3/2).

Sin entrada del fl uido sobre el clapet.

Retorno a la posición cerrada de la válvula en caso de corte de la

alimentación eléctrica o mantenimiento de posición del clapet.

INSTALACIÓN Y PUESTA EN MARCHA (Fig. 3)

El aparato se suministra montado y regulado en fábrica.

Actuadores Ø63, 90 y 125 mm : Verifi que que el orifi cio no utilizado

(Fig. 1, Ref A) no está obturado por un tapón estanco. Este orifi cio debe

permitir el escape del aire de pilotaje a la presión atmosférica.

La instalación fi nal consiste en realizar las conexiones eléctricas

y neumática, el aparato está listo para funcionar conforme a los

valores de la consigna.

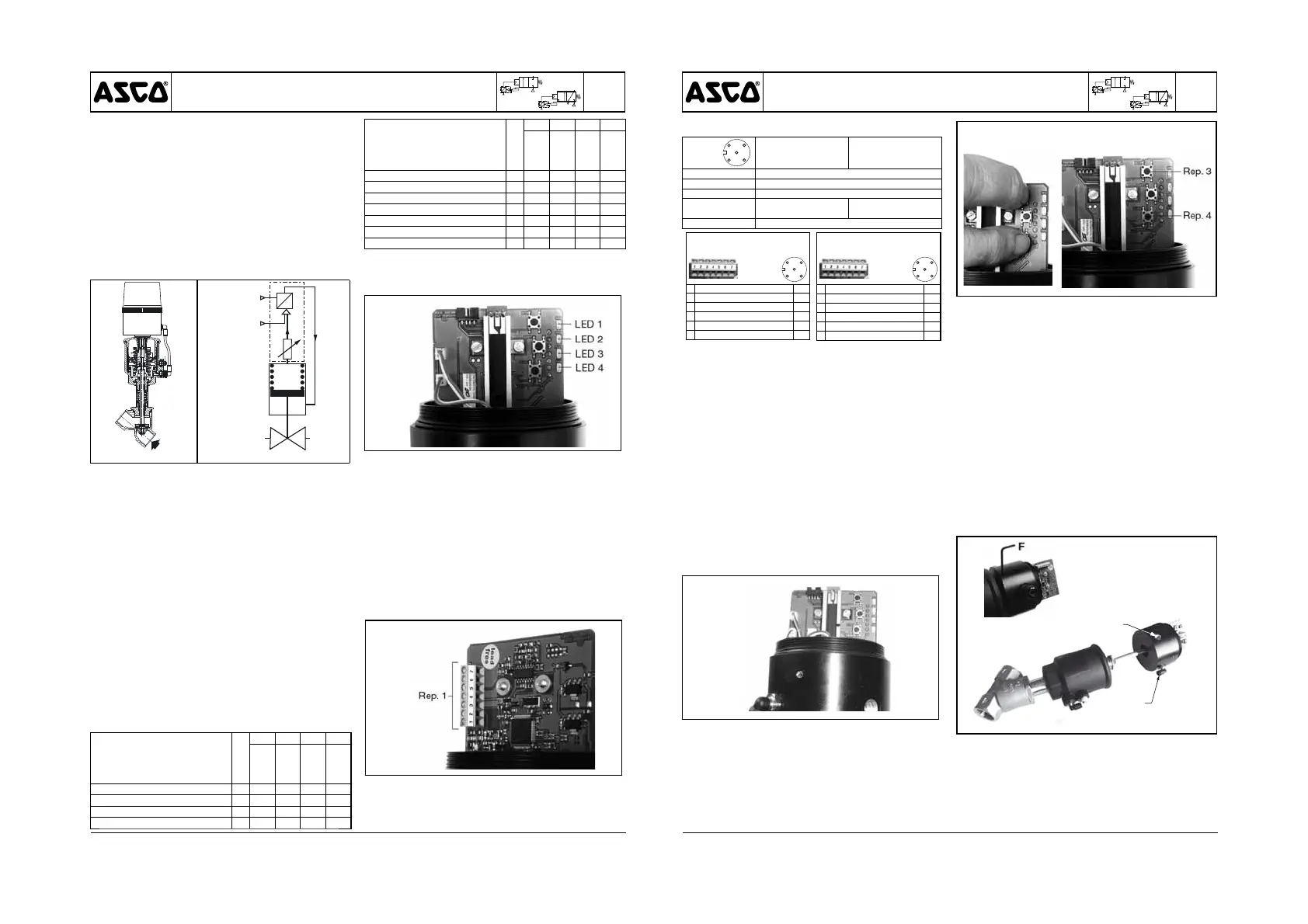

El LED 3, verde, se ilumina a la puesta bajo tensión eléctrica.

El LED 4, bajo (naranja), se ilumina cuando la válvula está total-

mente cerrada.

El LED 1, alto (amarillo),

se ilumina cuando la válvula está total-

mente

abierta.

El LED 2, rojo, parpadea rápidamente, indica un disfuncionamiento

del aparato, ver el cuadro de "Códigos de fallos" última página.

Descripción

ERROR N°

LED 1 LED 2 LED 3 LED 4

ABIERTA

ERROR

POTENCIA

CERRADA

Mantenimiento en posición

Válvula ABIERTA

Válvula CERRADA

Válvula se desplaza hacia abertura

Descripción

ERROR N°

LED 1 LED 2 LED 3 LED 4

ABIERTA

ERROR

POTENCIA

CERRADA

Válvula se desplaza hacia cierre

Posicionador en modo de inicialización

Posicionador en modo manual

Punto de consigna > 20,5 mA / 10,25 V

1

Punto de consigna < 3,5 mA

2

Posicionador no inicializado

3

Error componente

4

LED iluminado

LED apagado

LED parpadeando lentamente

LED parpadeando rápidamente

Fig. 3

CONEXIÓN ELÉCTRICA (Fig. 4)

La conexión eléctrica debe realizarse por personal cualifi cado y

según las normas y reglamentos locales.

1) Conexión por cable y prensaestopas

ATENCIÓN :

• Antes de cualquier intervención, corte la alimentación eléctrica

y neumática para poner bajo tensión los componentes.

Desatornillar y retirar la tapa.

Conecte el bornero (Fig. 4, Rep 1) como se indica debajo.

Tensión de alimentación en corriente continua 24 V.

• La borna n°1 : Alimentación + 24 V CC

• La borna n°2 : Alimentación GND

• La borna n°3 : Consigna (0-10V o 4-20 mA)

• La borna n°4 : Consigna GND

• La borna n°5 : Entrada captador externo (Opción doble bucle)

• La borna n°6 : Retorno de la posición del clapet

• La borna n°7 : Salida Todo o Nada (TOR) 24 V (posición clapet = consigna)

Fig. 4

Todas las bornas de tornillo deben estar apretadas correctamente

antes de la puesta en marcha. (Respete el par de apriete de 3 Nm)

La conexión eléctrica se realiza mediante prensaestopas M16 x 1,5 mm

para cable Ø 5-10 mm (Respete el par de apriete de 3 Nm).

Vuelva a colocar la tapa con su junta (Respete el par de apriete

de 5 Nm).

Instrucciones de puesta en marcha y mantenimiento

Válvulas con posicionador

D

(2/2 y 3/2) - series 290-390

ES

Instrucciones de puesta en marcha y mantenimiento

Válvulas con posicionador

D

(2/2 y 3/2) - series 290-390

ES

Pin

5

41

32

Simple bucle Doble bucle

1 + 24V

2 + Consigna

3 GND

4

Retorno Posición

Clapet

Entrada Captador

Externa

5 Salida Todo o Nada (TOR) + 24V

Posicionador

D

, simple bucle

bornes à vis

M12

5

41

32

1 + 24 V CC, alimentación 1

2 alimentación GND 3

3 + consigna (0-10 V o 4-20 mA) 2

4 consigna GND 3

6 retorno posición clapet 4

7 salida todo o nada (TOR) + 24V 5

Posicionador

D

, doble bucle

bornas de tornillo

M12

5

41

32

1 + 24 V CC, alimentación 1

2 alimentación GND 3

3 + consigna (0-10 V o 4-20 mA) 2

4 consigna GND 3

5 entrada captador externo 4

7 salida todo o nada (TOR) + 24V 5

PUESTA EN MARCHA

Instalación válvula : Remitirse a las páginas de pues-

ta en marcha de las válvulas 2/2 serie 290 y 3/2 serie 390

( http://www.asconumatics.eu ).

Característica caja Posicionador

D

:

- Fluido de pilotaje : Aire o gases neutros, fi ltrado 50 m, sin con-

densados, lubricado o no

- Presión de alimentación de 4 a 8 bar

- Temperatura ambiente y del fl uido de pilotaje : 0 a +50°C

- Protección eléctrica : IP66 (EN 60529)

Consigna analógica a seleccionar con el pedido :

- Consigna en tensión 0 - 10 V (Resistencia de entrada 200 k)

- Consigna en corriente 4 - 20 mA (Impedancia de entrada 250

- Tensión de alimentación 24 V CC ±10%

- Potencia eléctrica : 8,5 W máx.

- Histéresis : < 2% de la carrera máx. del clapet

- Precisión : < 2% de la carrera máx. del clapet

- Salida todo o nada (TOR) : 24 V PNP /500 mA máx.

- Señal del captador exterior (opción) = señal de consigna (0-10 V o

4-20 mA)

- Señal de retorno de la posición del clapet = señal de consigna

(0-10 V o 4-20 mA)

RACORDAJE NEUMÁTICO (Fig. 5)

Racordaje : G 1/8 en la entrada de presión (Rep. 2).

Fig. 5

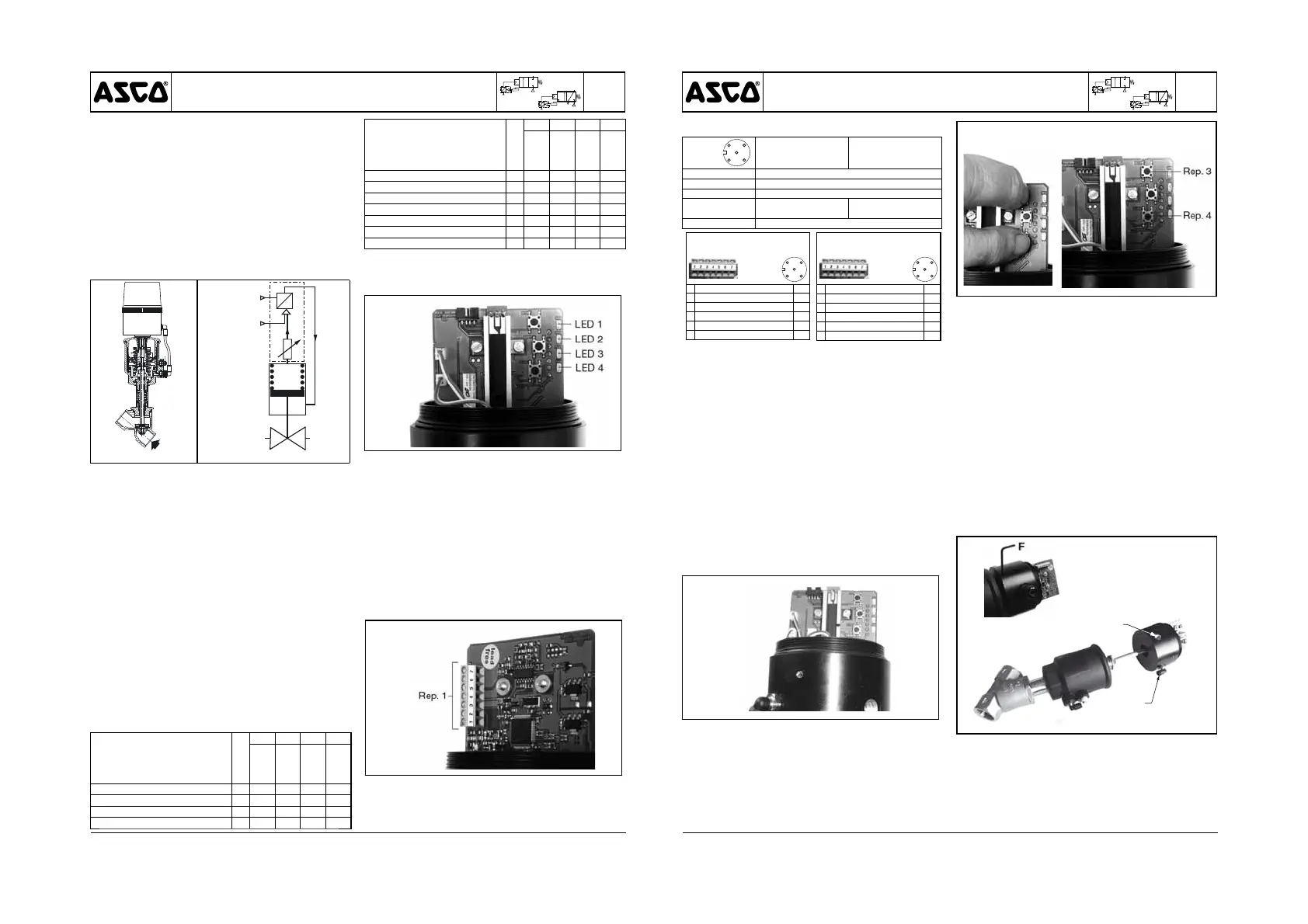

APERTURA / CIERRE MANUAL

En servicio normal, es posible abrir y cerrar manualmente la

válvula.

Modo operatorio :

1- soltar la tapa

2- presionar simultáneamente para pasar a modo manual sobre

los 2 botones pulsador « abierto » (Ref. 3) y « cierre »(Ref. 4)

hasta que el LED verde parpadee.

3- presionar sobre el botón pulsador alto para abrir : la válvula

se abrirá al permanecer presionando, y cesará su movimiento

al dejar de presionar con el dedo. (fi g. 7)

Fig. 6 Fig. 7

O,

presione en el botón pulsador bajo (Ref. 4) para cerrar : la válvula

se cerrará al permanecer apoyado, cesará su movimiento al dejar

de presionar con el dedo. (fi g. 7)

Es posible :

- recuperar la información correspondiente a la posición del clapet

con un voltímetro o un amperímetro conectado a las bornas 2 y 6.

Salida del ciclo de corrección :

- Para dejar el modo manual, presione de nuevo simultáneamente

sobre los botones pulsadores Ref. 3 y 4 durante 3 a 5 segundos,

el clapet se posiciona automáticamente al valor de consigna.

SUSTITUCIÓN DE LA CAJA POSICIONADOR

D

1- Suelte la caja a reemplazar (fi g. 8)

a. Desconectar y soltar las alimentaciones eléctricas y neumáticas.

b. Desconectar la unión neumática con la válvula y soltar el conector

Ref. 5 (no provisto en el kit).

c. Desatornillar algunas vueltas el tornillo F para extraer la caja de

su soporte.

d. Soltar el conjunto caja + vástago protegiendo el vástago contra

los choques y las fl exiones.

e. Soltar los racores de alimentación neumática Ref. 5 y Ref. 6.

Fig. 8

Rep. 6

Rep. 5

Loading...

Loading...