FR

ES

PT

IT

EL

PL

RU

KZ

UA

RO

EN

23

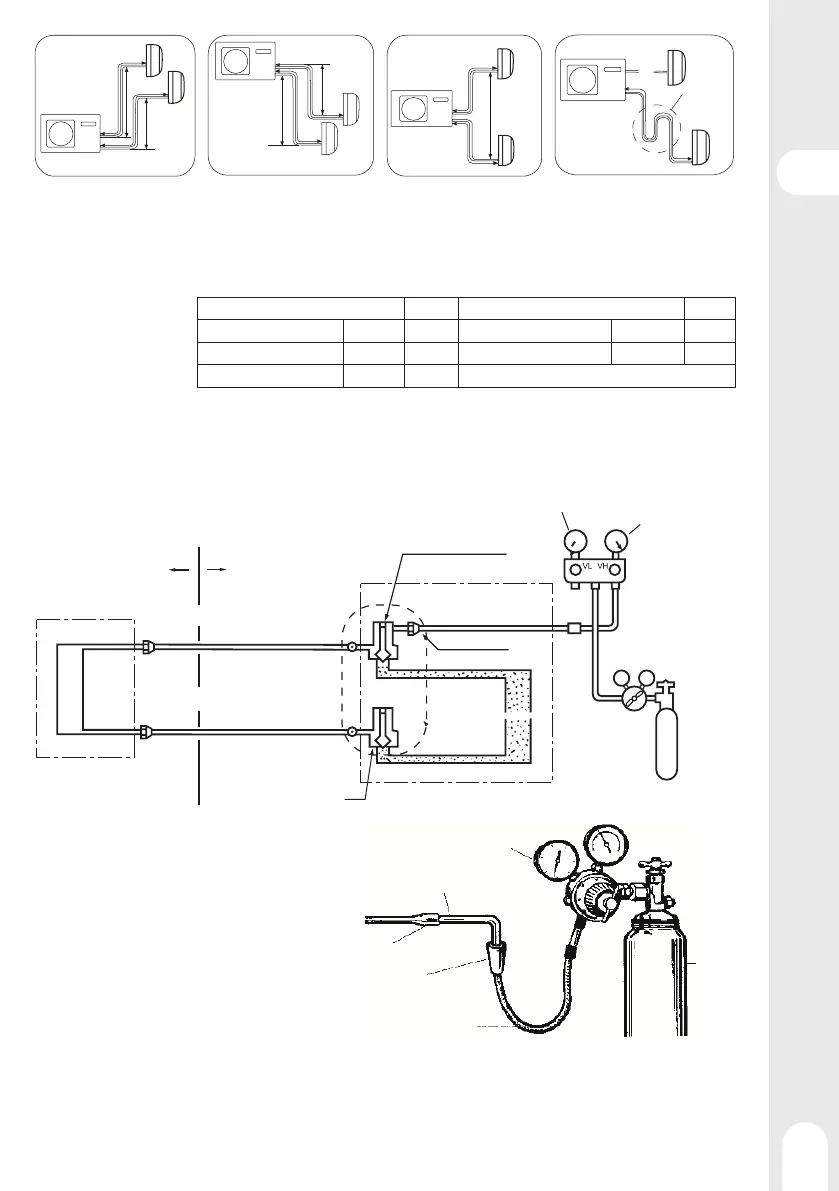

B

A1

B1

A2

B2

B1

B2

A3

A1

B1

A2

B2

Unidad

interior

Unidad

interior

Unidad

interior

Unidad

interior

Unidad

interior

Unidad interior

Trampa de

aceite

Unidad exterior

Unidad exterior

Unidad exterior

Unidad exterior

Unidad

interior

Unidad interior

• Altura máx.: A1 máx. = 15m - A2 máx. = 15m - A3 máx. = 15m

• Instale una trampa de aceite cada 5 o 7m si la altura A supera los 5m

• Longitud máx.: B1 máx. = 20m - B2 máx. = 20m - B1 + B2 máx. = 30m

• Longitud mín.: B1 mín. = 3m - B2 mín. = 3m

• Si la longitud de la tubería B1+B2 supera los 20 m, el refrigerante debe cargarse a 20 g/m.

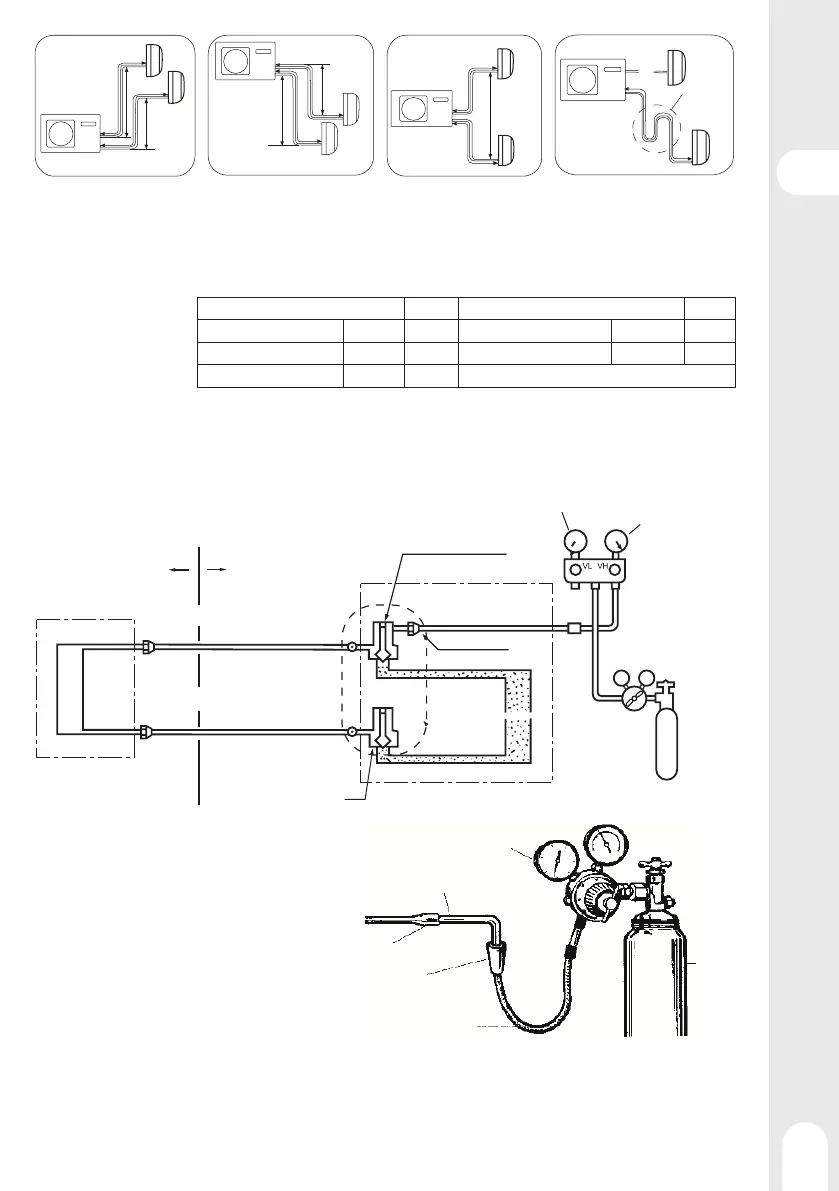

Procedimiento de instalación - Test de estanqueidad al aire

Después de haber realizado la conexión del conducto de refrigerante, realice el test de estanqueidad.

• El test de estanqueidad de aire utiliza una botella de nitrógeno para poner bajo presión, dependien-

do del modo de conexión de la tubería, tal y como se puede ver en la imagen siguiente.

• Las válvulas del gas y del líquido están las dos cerradas. Para evitar la penetración del nitrógeno en

el sistema de circulación de la unidad exterior, apriete la válvula antes de ponerlo bajo presión (la

válvula del gas y la del líquido).

1 - Aplique una presión durante al menos 3 minutos de

0,3 MPa (3,0kg/cm²g)

2 - Aplique una presión durante al menos 3 minutos

de 1,5 MPa (15kg/cm²g) se observará una fuga

importante.

3 - Aplique una presión durante al menos 24 horas de

3,0 MPa (30kg/cm²g) se observará una pequeña

fuga.

4 - Compruebe si la presión ha bajado

Si la presión no ha cambiado, siga.

Si la presión ha bajado, controle el punto de fuga.

Durante la puesta bajo presión durante 24 horas,

una variación de 1ºC de la temperatura ambiente

Piezómetro

baja presión

Piezómetro alta

presión

Separador

Botella

de ni-

trógeno

Botella

de ni-

trógeno

Válvula cuenta

gotas

Válvula de descarga

Mirilla

Válvula de cierre completamente

cerrada (lado gas)

Válvula de cierre completamente

cerrada (lado líquido)

ExteriorInterior

Completamente cerrado

Completamente cerrado

Pieza de ensanchamiento

Pieza de ensanchamiento

Unidades interiores

Unidad exterior

Manómetro lineal

Manómetro del cilindro

Junta soldada por capilaridad

Tubería soldada

Conector ancho deslizante

Tubería de mantenimiento

va a provocar una variación de 0,01MPa (0,1kg/cm²g) de la presión. Esto se debe corregir durante el test.

5 - Comprobación del punto de fuga

6 - Durante los pasos 1) a 3), en caso de caída de presión, controle la presencia de una fuga en cada junta escuchando, tocando, utilizado

agua con jabón, etc. para poder identificar el punto de la fuga. Una vez que se ha confirmado el punto de fuga, vuelva a soldar o a

apretar la tuerca.

Carga máxima de

refrigerante (M) :

Loading...

Loading...