FTEC04-00

Istruzioni per la installazione e l’avviamento 13 Installation and start-up instructions

si suggerisce di installare una valvola di ritegno sulla linea di compressione in

uscita dal separatore e di realizzare una linea di equalizzazione di pressione tra

il separatore d’olio e l’aspirazione del compressore (vedi figura 6).

La carica di lubrificante (suggerita dal costruttore del separatore) dovrà

essere introdotta nel separatore secondo le modalità illustrate a pagina

17, “6.1 La carica di lubrificante”.

Il separatore d’olio è dotato di due attacchi di uscita olio aventi diverso

diametro; l’attacco più piccolo (vedi pagina 39, “11.8 Separatore d’olio”,

riferimento 8) deve essere utilizzato per impianti dotati di singolo

compressore e separatore d’olio.

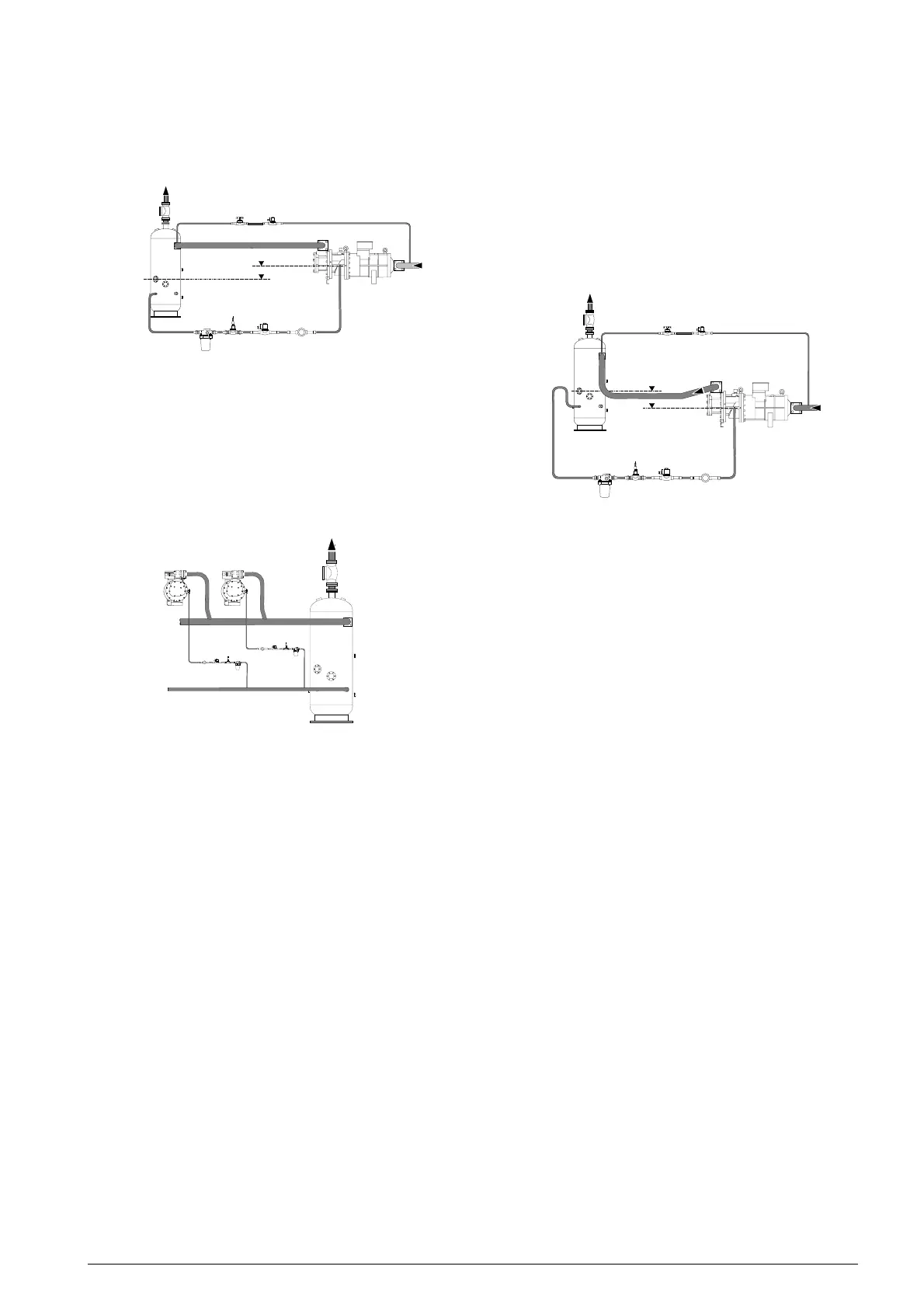

Per impianti con compressori in parallelo, la ,è necessario utilizzare l’attacco

con diametro maggiore (vedi pagina 39, “11.8 Separatore d’olio”,

riferimento 6) per il collegamento del collettore delle singole linee di

ritorno olio (vedi figura 9, pagina 13).

4.2 Il riscaldatore olio del separatore

Il separatore d’olio deve essere dotato di un adeguato sistema di

riscaldamento dell’olio che, durante l’arresto del compressore, mantenga

il lubrificante alla temperatura di almeno 40°C e di idoneno controllo di

temperatura per evitare dannosi surriscaldamenti del lubrificante.

Il dispositivo di riscaldamento del lubrificante deve essere collegato

elettricamente in modo tale da permetterne l’alimentazione almeno 4 ore

prima dell’avviamento che segue un lungo periodo di inattività del

compressore e tutte le volte che il compressore si arresta.

L’alimentazione elettrica del sistema di riscaldamento deve essere interrotta

all’avviamento del compressore.

La gamma di separatori d’olio selezionati da FRASCOLD è dotata di uno o più

riscaldatori (vedi pagina 39, “11.8 Separatore d’olio”) e di termostato di controllo.

4.3 La linea di ritorno olio al compressore

La linea di ritorno olio deve essere realizzata con tubo in rame diametro

22 mm e tale da impedire sia l’accumulo di gas refrigerante che il riflusso

dell’olio nel separatore durante l’arresto del compressore.

Qual’ora il livello del lubrificante all’interno del separatore fosse più alto

dell’attacco di ritorno olio del compressore, il circuito esterno di lubrificazione

deve avere il tratto iniziale che risale al di sopra del livello del lubrificante

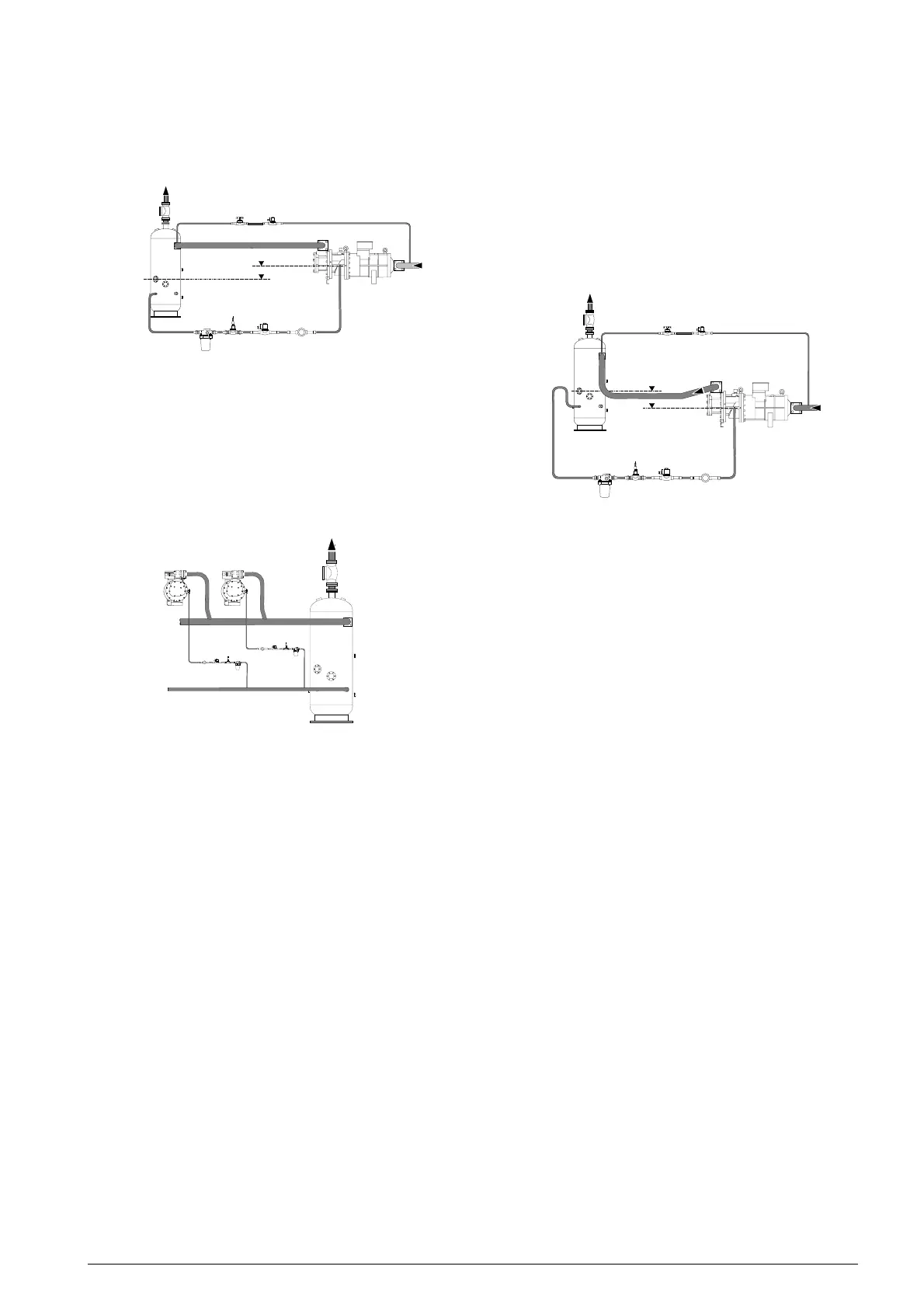

prima di proseguire verso il compressore (vedi figura 8).

Per ridurre al massimo la perdita di carico del flusso di lubrificante si

suggerisce di evitare riduzioni di diametro, ridurre il più possibile dislivelli,

curve e lunghezza della tubazione.

least, in the direction of flow to favour the refrigerant circulation with

the compressor operative but restricting the liquid refrigerant return

during compressor standstill (see figure 7); otherwise, realize the

discharge line to avoid the lubricant or the possible condensed

refrigerant to return to the compressor (see figure 8).

Inside the oil separator, the oil level must be lower than the connection

for oil return of the compressor (see figure 7); in case of solenoid

valve bleeding, the lubricant cannot flow in to the compressor during

standstill.

Following the compressor stop, the high pressure keeps on in the

discharge side of the cooling system.

To avoid the oil drains slowly in the compressor through the not perfectly

sealed solenoid valve, it is suggestable to install a check valve in the

discharge line of the oil separator and the realization of an external

pressure equalization line between oil separator and suction line (see

figure 6).

The suggested oil charge must be introduced in to the oil separator

performing the procedure of page 17, “6.1 Lubricant charge”.

Oil separator has two connections for oil outlet with different

dimensions; smaller connection (see page 39, “11.8 Oil separator”)

is for single compressor and single oil separator.

Tha larger connection is for manifold of individial piping for oil return

to the single compressor (see figure 9, page 13).

4.2 Electric heater of oil separator

Oil separator must be complete with a suitable oil heating system to mantain

the lubricant temperature of, at least, of 40°C during the compressor

standstill and with a temperature control switch to avoid dangerous

overheating of the lubricant.

Connect the lubricant heating system to be switched-on at least 4 hours

before the start-up which follows a long period of compressor inactivity

and every time the compressor stops and switched-off when the

compressor starts..

The whole range of oil separator selected by FRASCOLD is complete with

oil temperature switch and one or more oil heater (see page 39, “11.8 Oil

separator”).

4.3 External oil piping

Use cupper tube Ø 22 mm for the external oil piping and realized to avoid

whether the accumulation of refrigerant vapor or flowing back of oil into

the separator during the compressor standstill.

If oil level in to the separator is higher than the connection for oil return

of the compressor, straight after the separator outle the piping rises

exceeding the separator oil level (see figure 8).

To save excessive pressure drop of oil flow, avoid diameter reductions,

limit as mach as possible differences in level, elbows and pipe length.

Complete the oil piping with the component supplied with the

compressor as:

fig. 7

fig. 8

fig. 9

Loading...

Loading...