1 689 988 262 2017-12-26| Robert Bosch GmbH

30 | EPS 625 | Instandhaltungde

7. Instandhaltung

! Alle Arbeiten an elektrischen und hydraulischen

Einrichtungen dürfen nur Personen mit ausreichen-

den Kenntnissen und Erfahrungen in der Elektrik und

Hydraulik durchgeführt werden!

7.1 Reinigung

! Keine scheuernden Reinigungsmittel und keine gro-

ben Werkstattputzlappen verwenden!

¶ Die Gehäuseteile und die Anzeige- und Bedieneinheit

nur mit weichen Tüchern und neutralen Reinigungs-

mitteln säubern.

7.2 Ersatz- und Verschleißteile

Bezeichnung Bestellnummer

Schlauchleitung für Prüfölversorgung F 002 81N F07

Ansaugfilters F 002 81N F75

Filtereinsatz F 002 DG1 981

Antriebskupplung 1 686 401 026

7.3 Wartung

EPS 625 muss regelmäßig sachgerecht gewartet wer-

den. Die empfohlenen Wartungsintervalle basieren auf

der Annahme, dass der EPS 625 acht Stunden in einem

Diesel-Center in Betrieb ist. Diese Intervalle müssen

verkleinert werden, wenn die Betriebszeit länger ist.

¶ Schutzbrille tragen.

¶ Schutzhandschuhe tragen.

¶ Schutzschuhe tragen.

¶ Gehörschutz tragen.

i Keine anderen als die in diesem Kapitel beschriebe-

nen Wartungsmaßnahmen durchführen.

! Wenn möglich die Spannungsversorgung während

der Wartung trennen.

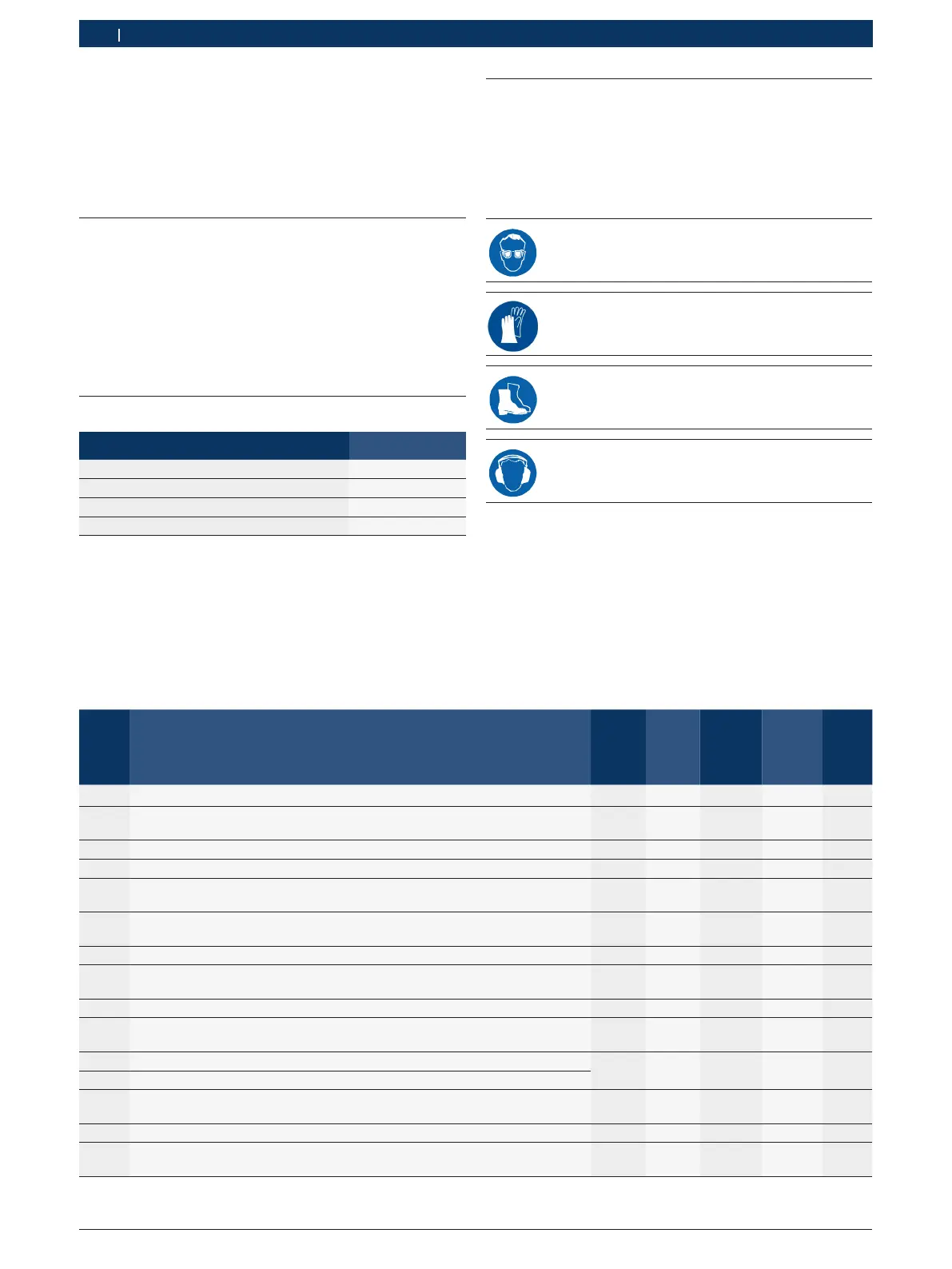

7.3.1 Wartungs- und Reinigungsintervalle

Kap. Wartungsaufgabe Täglich

Wö-

chent-

lich

Nach

Prüfung

von 200

Pumpen

Wäh-

rend

Inspek-

tion

Jähr-

lich

8.1

Reinigung EPS 625 und Anzeige- und Bedieneinheit x x

- Kontrolle der Messgläser auf sichtbare Beschädigungen.

Bei Beschädigungen neue Messgläser verwenden.

x x

8.3.2 Ablassen des gebrauchten Prüföls aus der oberen Wanne x x

8.3.3 Reinigung des Siebs im Messglasträger x x

- Kontrolle des Düsenöffnungsdrucks der Prüfdruckleitungen gemäß den Vor-

schriften. Bei Bedarf den Düsenöffnungsdrucks einstellen.

x x

- Ringtausch der Düsenhalter und Druckleitungen, um die Durchflussmengen

der jeweiligen Kanäle zu prüfen. Die Durchflussmengen müssen gleich sein.

x x

- Entsorgen des Restwassers aus dem Druckluftfilter (Wartungseinheit). x x

- Kontrolle, ob die Dichtkegel und Bohrungen der Prüfdruckleitungen funkti-

onsfähig sind. Andernfalls durch neue Druckleitungen ersetzen.

x x

- Manometer durch Kundendienst prüfen lassen. x x

- Genauigkeit der Temperatureinheit, Mess- und Steuergeräte durch Kunden-

dienst prüfen lassen.

x x

8.3.4 Filtereinsatz tauschen x x

8.3.5 Wechsel des Prüföls im Prüföltank x x

8.3.6 Reinigen und Spülen des Prüföltanks und Ansaugfilters. Wenn der Ansaugfil-

ter auch nach dem Spülen verunreinigt ist, Kundendienst benachrichtigen.

x x

8.3.7 Prüfen der Antriebskuppluung x x

- Anziehdrehmoment für Armaturen und Pumpen: Bei Bedarf kontrollieren

und anziehen. Angaben zu den Drehmomentwerten siehe Kapitel 9.

x x

Tab. 3: Wartungsintervalle

Loading...

Loading...